煤化工厂作为高危行业,其生产环境复杂、工艺流程严格,人员定位面临多重挑战。传统定位技术难以满足高精度、实时性、稳定性及成本效益的综合需求,导致安全管理效率低下。针对这一现状,新锐科创推出的RTK+UWB+蓝牙融合定位技术为煤化工厂提供了高效解决方案。

一、煤化工厂人员定位痛点分析

复杂环境下的定位精度问题

煤化工厂内存在大量管道、储罐、设备等障碍物,影响无线信号传播,导致定位精度下降。

高温、高压、有毒有害区域遍布全厂,要求定位系统具备高稳定性和抗干扰能力。

人员流动性大与实时监管难

员工需频繁在不同区域移动,传统定位技术难以实现实时追踪,尤其在紧急情况下无法快速定位被困人员。管理人员难以实时掌握人员分布,导致应急响应滞后。

成本与部署灵活性矛盾

高精度定位技术(如UWB)成本较高,而低成本方案(如蓝牙)难以满足复杂场景需求。

传统系统需大量基站部署,增加了建设和维护成本。

智能预警与数据应用不足

缺乏对人员违规行为(如超员、越界、滞留)的实时监测与预警。

数据孤岛现象严重,无法与现有系统(如视频监控、应急广播)联动,影响决策效率。

二、新锐科创RTK+UWB+蓝牙融合定位技术解决方案

根据上述煤化工厂定位痛点,新锐科创融合北斗RTK(实时动态载波相位差分技术)、UWB(超宽带)和蓝牙三种定位技术,通过多源数据融合算法,实现室内外无缝、高精度定位。

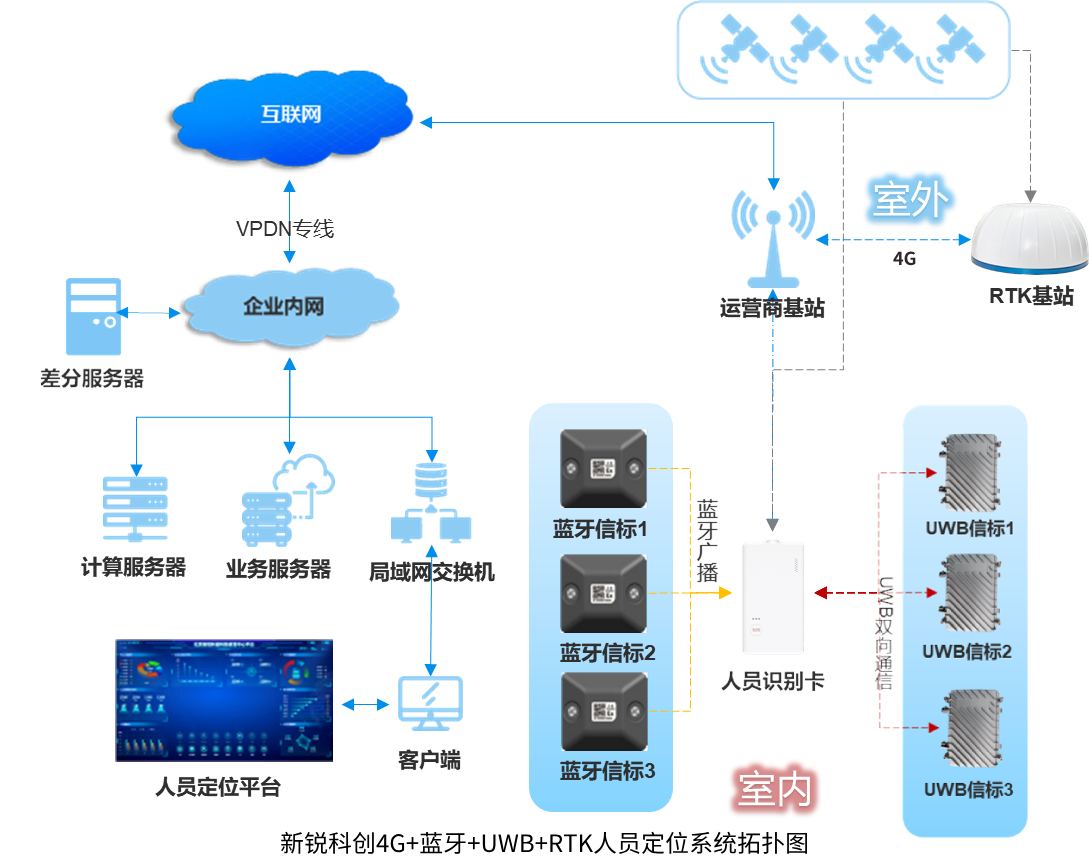

RTK6+UWB+蓝牙融合定位系统拓扑图:

三、系统功能与优势

高精度实时定位

采用北斗RTK+UWB+蓝牙三融合技术,室内外定位精度均可达到亚米级,满足煤化工厂复杂环境下的定位需求。系统支持2D/3D电子地图实时显示人员位置,可分楼层、分车间展示,实现人员分布的直观监控。

电子围栏与智能预警

在危险区域(如储罐区、反应釜区)设置电子围栏,当人员未经授权进入或超时停留时,系统立即通知管理人员进行处理。同时,系统支持超员、缺员、脱岗、串岗等异常行为监测,确保人员行为合规。

历史轨迹回溯与数据分析

系统自动记录人员运动轨迹,支持按时间、人员、区域等条件查询,为事故调查提供数据依据。通过对人员行为数据的分析,可识别高风险作业时段与区域,优化安全防护措施。

紧急救援与一键呼救

人员定位终端配备SOS一键呼救功能,当发生危险时,可快速向控制中心发送求救信号及位置信息。系统自动规划最优救援路径,联动视频监控系统,实时查看现场情况,提高救援效率。

四、应用场景与价值

危险区域管控

通过电子围栏和智能预警,防止未经授权人员进入高风险区域,降低事故风险。

巡检管理优化

巡检人员佩戴定位终端,系统实时记录巡检路线、时间及停留点,防止漏检、错检。管理人员可通过轨迹回放功能,核查巡检质量,确保设备安全运行。

应急响应与疏散

在突发事故(如泄漏、火灾)时,系统快速定位受困人员位置,联动应急广播系统,指导人员疏散。同时,为救援队伍提供精准导航,缩短救援时间。

数据驱动决策

系统生成的人员分布、活动热力图等数据,为生产调度、资源配置提供决策支持。

四、实施效果

安全管理提升:通过实时定位与预警,减少人员违规行为,降低事故发生率。

应急响应高效:快速定位与救援路径规划,缩短救援时间,减少人员伤亡。

管理效率提高:数据化巡检与行为分析,减轻人工管理负担,提升管理效能。

合规性保障:满足《化工企业安全风险分级管控和隐患排查治理双重预防机制建设指南》等法规要求,助力企业安全生产标准化建设。

新锐科创的RTK+UWB+蓝牙融合定位技术针对煤化工厂的定位痛点,提供了高精度、低成本、智能化的解决方案。通过多源数据融合与智能算法,实现了人员定位的精准化、实时化和可视化,为煤化工厂的安全生产与高效管理提供了有力保障。